短信码登录

密码登录

获取短信验证码

获取短信验证码

2023-09-25

杜长学

(首钢京唐钢铁联合有限责任公司)

摘 要:对中厚板全液压热矫直机及其辊系(辊盒)结构进行介绍,针对热矫辊盒支撑辊轴承损坏原因进行分析,重点从润滑维护及改进方案进行介绍,并对曾发生的支撑辊轴承损坏明确原因进行说明,为同类型矫直机辊盒维护及改进提供重要的参考依据。

关键词:热矫直机;辊系;支撑辊轴承;抱死;油气润滑

0 引言

热矫直机是中厚板产线重要的工艺设备之一,负责对轧制后(水冷后)钢板进行矫平,提高钢板平直度,使其满足交货要求。热矫直机处于轧线主流程上,该设备的运行情况直接关系到整条线的产量及产品质量。2003年后国内中厚板生产线数量迅速增加,90%热矫直机均采用全液四重式结构,该形式热矫直机主要由机架、传动装置、辊系(辊盒)、调整机构组成,其中辊系(辊盒)是热矫直机核心部件。某厂4300中厚板生产线热矫直机为西马克公司设计,国内某知名矫直机设备制造厂与西马克公司合作制造,其中矫直机辊系为原装进口件。2006年底热矫直机投产,2007年6月第一次出现支撑辊轴承损坏故障,轴承损坏后造成支撑辊卡死,损伤矫直辊面,继续矫直会造成钢板表面压痕,严重影响产品质量。自2007年6月至2018年热矫直机辊盒支撑辊轴承使用寿命极不稳定,在机寿命从几天到几个月不等,多次出现新修复辊盒上机不足一周就出现支撑辊轴承损坏的问题,严重影响生产。针对热矫机辊盒支撑辊轴承损坏问题,该厂技术人员曾与多个具有同结构热矫直机的宽厚板生产线进行交流,均存在不同程度的类似问题。本文通过总结近年针对热矫辊盒轴承故障处理的经验,对热矫直机辊盒支撑辊轴承损坏形式、主要的损坏原因及预防措施,重点从轴承润滑角度进行了深入分析介绍,为同类故障处理及预防提供参考。

1 热矫直参数及结构介绍

1.1 主要参数

矫直机形式:四重式全液压矫直机;矫直力(平行辊缝、静压靠):3200t;矫直辊辊身长度:4300mm;矫直辊直径:285mm;矫直辊数量:11根;矫直辊距:300mm;支撑辊数量:60根;支撑辊轴承型号:24130CCW33/C3;矫直速度:±2.5m/s;矫直钢板温度:450~1100℃。

1.2 热矫直机主体结构(图1)

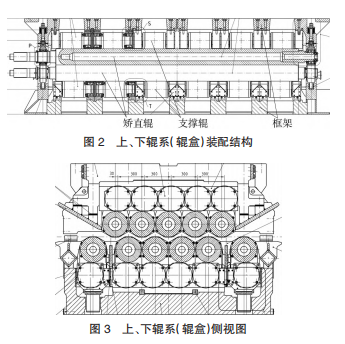

1.3 上下辊系(辊盒)装配结构

上下辊系(辊盒)装配结构如图2、图3所示。为适应高温钢板矫直,热矫辊系轴承采用REBS油气润滑,矫直辊内通水冷却。一套辊系有支撑辊轴承120盘,矫直辊轴承 22盘。钢板矫直过程中矫直辊与钢板直接接触,支撑辊对矫直辊进行支撑,由支撑辊承受矫直力,并通过轴承及轴承座作用到框架上。由于矫直辊与钢板直接接触,矫直辊的表面状态直接影响钢板表面质量。每根工作辊由6根支撑辊支撑(靠入口出口为3根)。

2 故障现象

矫直机辊盒支撑辊轴承损坏后的现象如图4所示,矫直辊辊面异常磨损(宽度与支撑辊辊身宽度接近)、支撑辊辊身出现严重磨损及蓝色烧伤痕迹。轴承抱死故障绝大多数情况下发生在上辊盒,且以上辊盒中间4组支撑辊为主。

3 润滑不足造成支撑辊轴承损坏

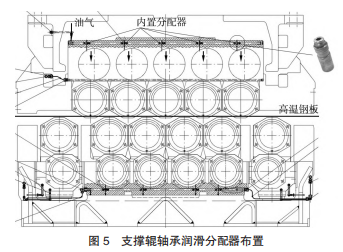

投产至今该厂热矫辊盒支撑辊轴承损坏原因主要分为:润滑不足、载荷超限、标定板厚度错误、压缩空气中含水、辊径差过大等。根据投产至今辊盒故障数据资料分析认为,润滑不足造成轴承损坏的次数至多。该厂热矫辊盒为西马克公司2004—2005年设计,支撑辊轴承采用油气润滑,采用轴承座内置分配器对连体轴承座的5个轴承的油量进行均匀分配,如图5所示。

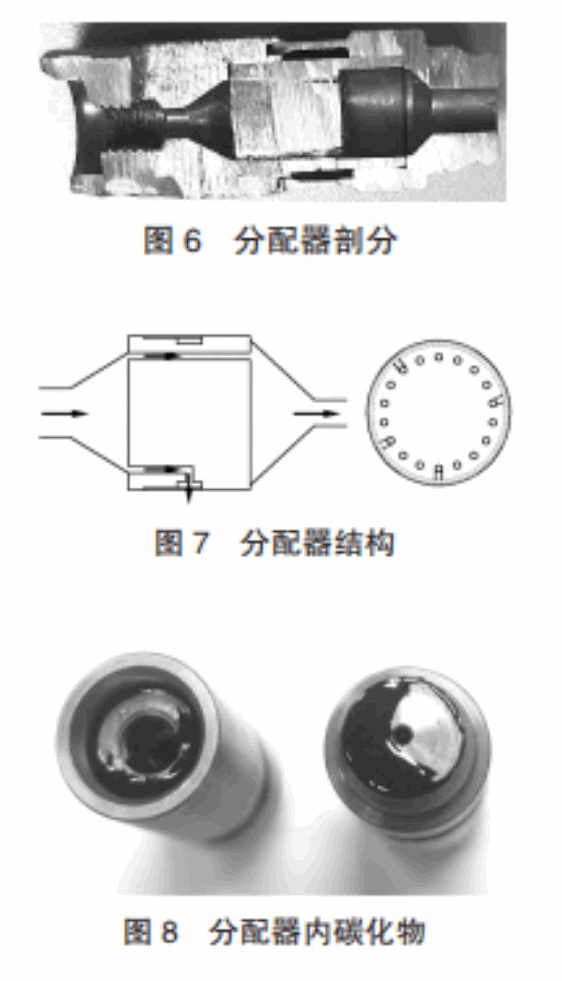

热矫辊盒正常情况下需要定期下机解体维护,包括修磨辊面、轴承检查、密封更换等项目,针对润滑油路等。修复过程中往往只是对管路及分配器用压缩空气进行吹扫,检查各润滑点是否出气,无法检测油气分配是否均匀。经过对故障辊盒的内置分配器结构进行剖分研究,发现分配器内部结构复杂,如图6、图7所示,共有18个小孔(孔径 0.6mm),4个孔通向当前轴承,其余14个孔继续传向?一级。根据分配器原理,若其中个别少量孔堵塞,比如4个孔中的2个孔堵塞,就会造成当前轴承润滑油量缩减为 1/2,类似堵塞问题很难通过压风吹扫检测出异常,这就会造成不正常的分配器继续上机,继而造成轴承因润滑不足而快速损坏。对拆下的分配器竖立放置2d发现有黑色液体流出,类似墨汁(图8、图9),分析认为这是由于上辊盒长期受高温钢板烘烤而出现的润滑油碳化,特别是上辊盒热辐射显著大于下辊盒,这与绝大部分支撑辊轴承损坏问题发生在上辊盒中间部位也可关联上。

综上,辊盒检修过程中容易发生由于内置分配器内淤积的碳化物清洗疏通不彻底造成润滑油分配不均,造成部分轴承由于润滑不足而损坏(图10)。

4 辊盒油气分配器的维护清洗方法

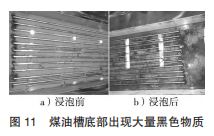

针对分配器(含内置、外置分配器)的维护与REBS技术人员沟通,正确的维护清洗方式是:将各分配器在煤油槽中浸泡2d,浸泡后煤油槽底部出现大量黑色物质(图 11)。然后用清洁压风正、反向吹扫后,再到新煤油中冲洗即可。另外,内置分配器短节连接处的O形圈在每次修复时均需更换新件。

5 辊盒油气润滑管路布置改进方案介绍

5.1 原设计内置油气润滑分配器的缺点

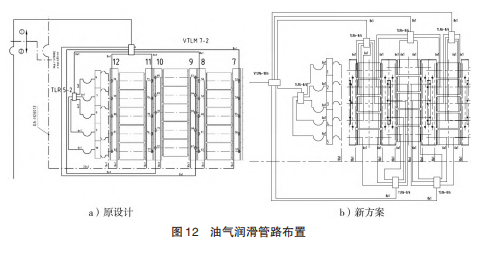

西马克公司设计的热矫辊盒支撑辊轴承润滑,采用连体轴承座内安装内置分配器的形式(图12a)),内置分配器有如下主要缺点:

(1)价格昂贵,一套辊盒,仅内置分配器需30万元以上。

(2)拆解安装精度要求高。

(3)分配器本身为不可拆解结构,彻底清洗维护困难。

(4)上辊盒轴承座的内置分配器长期处在高温环境下,易出现积碳,由于通孔仅 0.6mm,极易堵塞。

5.2 新热矫辊盒油气润滑油路设计方案及优点

目前新设计的油气润滑管路布置方案为:取消内置分配器,增加二级外置分配器,通过不锈钢管路(Ф6mm×1.5mm)直通每个润滑点(图12b)),新方案优点如下:

(1)外置分配器价格仅是内置分配器的1/3。

(2)外置分配器位置温度低,不会出现碳化堵塞问题。

(3)外置分配器结构简单,可解体彻底清洗,维护方便。

5.3 SKF 新型密封高温润滑脂轴承在热矫机辊盒中的应用

为解决热矫辊盒的轴承损坏寿命问题,SKF新研发升级版的密封轴承,在某钢厂 5000产线和某钢厂4200产线热矫机均得到了很好的使用。有如下优点:

(1)取消油气润滑系统,可完全消除稀油消耗成本,消除油气润滑系统维护成本。

(2)去除油气管路堵塞造成轴承欠润滑影响。

(3)采用高温油脂填充,保证轴承自润滑效果,降低温度对轴承润滑的影响。

(4)使用升级版SKF密封轴承,轴承实际使用寿命大于开式轴承,可以多次重复使用。

6 其他轴承损坏原因

除润滑原因外,曾经发生过的明确的损坏原因有:

(1)模型系数设定错误,造成超载。

(2)高强钢头尾板形问题,造成单个轴承过载。

(3)标定板厚度错误。造成辊缝标定出错,造成过载。

(4)频繁超矫直能力曲线进行超极限钢板矫直。

(5)油气润滑压缩空气中含水。

(6)支撑辊辊径差过大。

7 结论

对中厚板轧机应用广泛的全液压热矫直机结构进行介绍,针对润滑原因造成的热矫机辊盒支撑辊轴承抱死问题进行深入分析,并提供了有针对性的维护要点。同时将目前新的润滑管路布置形式与原布置形式进行了对比。并指出其他造成矫直机支撑辊轴承抱死的6个主要原因,为同类型矫直机的辊盒维护改进提供重要参考依据。

【参考文献】

[1]李婵,孙启国.油气分配器的结构设计与性能仿真[D].北京:北方工业大学,2013.

[2] 崔甫.矫直原理与矫直机械[M].北京:冶金工业出版社,2005.

[3]谢鹏飞,董志伟.浅谈油气润滑分配器的维修和维护[J].河北冶金,2016(4)77-79.

来源:《设备管理与维修》2022年第23期

(版权归原作者或机构所有)