短信码登录

密码登录

获取短信验证码

获取短信验证码

2023-08-15

危林厚 宜宾瑞兴实业有限公司

(来源:新世纪水泥导报,版权归原作者或机构所有)

引言

某公司5000t/d熟料预分解窑水泥生产线,其煤磨系统配置风扫球磨机一台,在投入生产后系统故障率高,设备稳定性差,启停频繁,维护量大,严重制约生产。较多问题发生在球磨机传动部分,本文对该部分大小齿轮、联轴器及电机出现的故障现象进行分析,并介绍整改经验。

1 整改前球磨机及传动部分相关技术参数

球磨机型号:TLC38750-WX两仓风扫煤磨一台(烘干仓及粉磨仓);规格Ф3.8m×(7.75m+3.5m)。设计为边缘传动,配套主电机YRKK710-8,功率1400kW,转速745r/min;配套重齿主减速机WJD(X)90,磨机筒体工作转速16.7r/min。磨机前端配双支撑滑履座,后端配单支撑滑履座。减速机与小齿轮轴中间连接为膜片式联轴器,直径800mm。中间节连接两端半联轴器,分别采用三组连接件紧固,联轴器传递小齿轮轴带动大齿轮磨机运转。

2 整改前磨机传动系统存在问题

(1)中间节联轴器膜片常断裂,紧固螺栓常断裂,中间节螺栓孔变形严重,膜片扭曲变形,联轴器中间节焊接式管壁有扭曲变形现象。每次更换膜片需要6~8 h;造成磨机启停频繁,磨机粉磨生产不连续电耗居高不下,煤粉供窑煅烧严重不足。

(2)磨机运行中,轴承座振动25mm/s,减速机振动20~25mm/s,电机转子轴往返窜动达3mm,磨机运行电流在79~89A范围波动,波动值达10A,设备运行极为不稳定,不得不减产运行。

(3)磨机大齿紧固螺栓松动甚至有剪切断裂现象,大齿圈连接螺栓孔与磨机法兰连接螺栓孔因制造加工质量问题,孔间距相互间误差较大,错位达10~15mm,螺栓孔配合间隙太大,安装后容易松动,无定位销轴孔。大齿圈运行中径向跳动产生变化达3mm,造成磨机小齿长期处于顶齿状态;小齿轴向会产生位移窜动,轴承温度高,小齿齿面磨损加剧;磨损导致齿厚度变化,齿间隙变化,从而导致联轴器同轴度变化。

磨损拆卸下来的小齿轮见图1,变形的中间节孔见图2。

图1 磨损拆卸下来的小齿轮

图2 变形的中间节孔

(4)磨机投产不到一年,中空轴紧固件和大齿紧固件断裂,每天必须停机检查处理联轴器膜片,系统生产不能连续正常,维护成本高。

3 实施方案

为解决以上问题,2017年2月对传动部位实施全面整改。

(1)对半联轴器进行材质升级,选用35CrMo材料锻件重新制造加工。

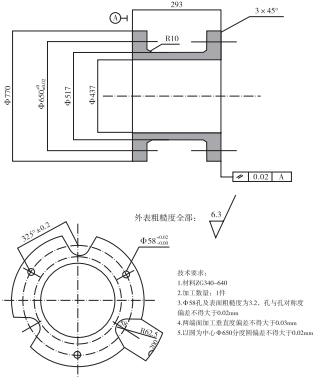

(2)对半联轴器中间节材料升级,选用强度、硬度、刚度较好的ZG340~640材料铸造后加工,并且将中间节管壁加厚10 mm。半联轴器与中间节螺孔距精度控制在图纸要求范围内,内孔采用铰制孔配合加工配制螺栓,公差值控制在0.02~0.01 mm范围内。另对加工部件圆柱度、垂直度、加工粗糙度进行要求。

重新设计的半联轴器中间节见图3。

图3 重新设计的中间节

(3)连接膜片采用304不锈钢材料,采用高精度数控机床自动加工销轴连接孔,确保每个孔精度与半联轴器一致,不锈钢板材料厚度由原来的0.2mm改为0.5mm,重新设计的膜片见图4。

图4 重新设计的膜片

(4)大齿圈与磨机法兰连接孔因原有制造误差较大,为确保轴向跳动和径向跳动均控制在1mm内,改用强度高、韧性好的螺栓,安装时按照标准力矩紧固;然后用金属粉剂将螺栓孔缝隙进行完全填充,以防止间隙过大造成螺栓位移剪切。另在大齿圈及磨机法兰间隙处,采用八等分块将大齿与法兰定位,防止大齿出现移位,避免顶齿现象发生。

(5)按照顺序,大齿与小齿间隙调整完毕后调整联轴器同轴度,减速机半联轴器与小齿半联轴器同轴度,分别采用百分表打表调整,轴向跳动、径向跳动分别控制在0.5mm内。主电机轴端与减速机轴端同样采用百分表打表调整,轴向跳动、径向跳动分别控制在0.2mm内。调整时分别?紧固件进行标准力矩紧固。采用铜皮垫调整座子不适合部位,确保平整度。重新定位轴承座时,控制好轴承座受力中心位置,所用斜铁块加工尺寸:长300mm,宽300mm,定位后要求焊接牢固。

(6)中间节膜片连接器在校正完同轴度后,将膜片塞入两端并将铰制螺栓装入,按要求分别按对应力矩对角紧固。将电机联轴器按要求安装到位,紧固膜片螺栓,确定好电机磁力线中心窜动距离。

4 运行效果

整改后,电机轴端窜动恢复到出厂时的正常磁力中心线启动距离,磨机运行电流波动在2A左右,减速机输入轴端振动值2.3~2.6mm/s,小齿轴承座振动由原来的25mm/s降低到7mm/s。磨机大齿法兰孔未出现移位,螺栓未被剪切,大小齿未出现顶齿现象,联轴器膜片不再断裂,整改后运行已4年,磨机传动未出现故障。